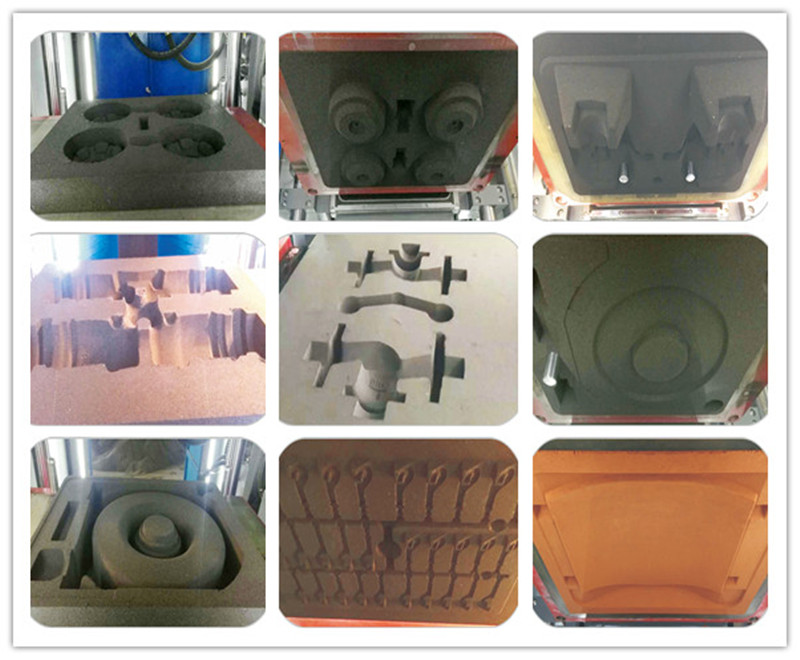

【铸王】 全自动造型机设计重要环节

来源:本站时间:2017/2/16 16:01:18

全自动造型线制造是可靠性的重要环节

制造包括各设备零件的焊接、铸造、锻造、热处理和机加工,设备的装配,出厂试车和运输到用户;以上这些环节必须有严格的质量管理体系、保证设备的质量。否则,制造过程中出问题,会给今后设备的可靠运行和维修埋下隐患。1、必须有科学的管理模式

在制造过程中,必须有科学的管理模式,像进入世界500强的海尔企业那样,做到每个工序有人负责,每个零件有责任者,在零件上留存加工者的永久代码,真正做到责、权、利分明,视质量为企业的生命,只有做到每个零件达到优质,才能保证整条造型线的可靠。

2、重要零件加工必须有严格的规范

在制造过程中,重要零件加工必须有严格的规范,如焊接件:其焊缝必须熔透焊牢,绝不允许有漏焊、虚焊、夹渣、气孔和裂纹等缺陷,焊缝必须美观牢固;铸件:既要保证其内在质量,又要保证其外观质量,绝不允许有缩松、缩孔、夹渣、气孔和裂纹等缺陷;锻件(特别是液压阀块):一定要有良好致密的内部组织,绝不允许有分层、夹渣、气孔和裂纹等缺陷。焊接件和铸件一定要热处理,彻底消除其焊接应力和铸造应力,确保机加工后不再变形。零件的机加工既要确保其加工精度高,又要确保其有良好的表面粗糙度,还要注意其零件没有毛刺和割手的棱角。液压阀块在加工后进入装配之前,必须进行严格的清洗、风干和防锈处理。液压油箱在焊完之后,必须进行严格的酸洗、风干和防锈处理。只有严格地规范,才能确保关键零件和特殊零件的使用要求,使零件具有良好的使用功能和疲劳寿命,为整条造型线的可靠运行打好基础。

3、设备的装配

机械设备在装配之前,必须把所要装配的零件擦干净并仔细检查其有无毛刺,绝不允许留有脏物和毛刺,特别是加工配合面,否则有可能在维修时会出现难以拆卸的现象。需要加油脂的地方一定要加满油脂,特别是轴承和轴套;否则会影响其使用寿命。对于紧固件的连接,每组的螺钉或螺栓其紧固力要均匀,绝不允许有个别松动现象。

由于液压传动有其独特的优点(运行平稳,无级调速,便于实现自动化),特别是液压比例技术和伺服技术的广泛应用,其运行快缓冲好,高生产率的造型线大多采用液压传动技术。与此同时,液压传动又有脆弱的一面(抗污染能力低),据有关资料记载,液压设备的故障有70%~80%是由油液污染导致的。对于高生产率的造型线,要提高其可靠性,就必须在每个环节上控制对油的污染,所以必须从装配开始对污染加以控制,对于液压系统的装配必须在没有污染的清洁厂房内进行、对要装配的液压阀和液压阀块要仔细检查,绝不允许有污物存在,对于液压油箱必须进行酸洗和防锈处理并清理干净。在安装液压管路时,对焊接钢管和接头、钢管和法兰和其它焊缝一定要用氢弧焊打底,焊后必须进行酸洗、风干和防锈处理并用干净的塑料布或绸缎布包好等待安装,软管安装前要用干燥的压缩空气吹干净,以免在运输或其它环节上被污染。另外液压管线必须按有关规范用管夹固定,特别是在管线折弯处,以免管线振动引起接头松动而油液渗漏。

电气系统的安装,分线盒和电气柜的接线头以及设备上的接近开关要牢固,以免今后在运行过程中由于振动而松动停机,电缆穿线管管口要加防护套以免管口割坏电缆。

4、设备的出厂试车设备出厂试车前,首先要仔细检查液压油箱是否干净,确认液压油箱无污染物后,然后再进行加油。加油时必须用高精度的加油车,以免新买的液压油被污染。开机前必须瞬间点动油泵的电机,看其转向是否与油泵一致。机械设备的导向杆要擦洗干净,在其所有的润滑点加润滑油,检查设备中有无其它异物,以防损坏设备。设备试车先手动,然后单机半自动,最后进行全线的空负荷自动。

5、设备的包装运输

设备试车后要运输到用户,运输前要经拆分包装,拆下来的液压件和液压管一定要封口,避免污染,吊运装车要小心,按汽车运输或火车运输的标准进行包装,该固定的必须固定,以防在路途中设备变形而影响其精度。

随着社会的发展,机械是要代替人力的,我们“铸王”是专业生产全自动水平造型机的,一直在这个行业上领先,一共夺得了10多项发明专利,更适合一些客户、更好的解决他们的问题、更切实的迎合了大部分铸造厂的需要,帮他们解决切身问题。目前我司主要做的全自动水平造型机沙箱规格有:700mmx600m、 600mmx550mm、 600x500mm、520mmx420m各种规格,也可以根据客户需要定做。 www.zw3836.com